Exemplo de lógica combinacional

o software CoDeSys V3.2, disponível no site da 3S Software. Basta fazer um cadastro e em até 2 dias você receberá um usuário e senha para entrar na área de Downloads e baixar a instalação. Este software foi escolhido pelos seguintes motivos:

- É inteiramente baseado na norma IEC-61131. Vários fabricantes como ABB, IFM, Festo, Schneider, possuem softwares de programação baseado no CoDeSys;

- Possui licença livre (portanto não precisa de cracks).

- Possui simulador, o que permite criar e simular a lógica;

Sem mais demoras, segue o exemplo:

-

02 (dois) botões de comando que devem ser pressionados simultaneamente para que o cilindro da prensa seja acionado, garantindo assim que o operador estará com as duas mãos fora da prensa.

-

01 (uma) porta de proteção que deve estar fechada para possibilitar o acionamento do cilindro, evitando que estilhaços de material possam ser projetados e atinjam o operador.

-

01 (uma) chave de nível tipo bóia, ajustada para o nível ideal de óleo.

-

01 (um) termostato, ajustado para 70°C.

|

Tipo

|

Símbolo

|

Descrição

|

Função

|

|

Entrada

|

BotDir

|

Botão para acionamento do cilindro da prensa (lado direito)

|

0 = Não pressionado

1 = Pressionado

|

|

Entrada

|

BotEsq

|

Botão para acionamento do cilindro da prensa (lado esquerdo)

|

0 = Não pressionado

1 = Pressionado

|

|

Entrada

|

SPorta

|

Sensor de detecção da porta de proteção

|

0 = Porta Aberta

1 = Porta Fechada

|

|

Entrada

|

Noleo

|

Sensor do nível do óleo hidráulico

|

0 = Nível Baixo

1 = Nível OK

|

|

Entrada

|

Toleo

|

Termostato do óleo

|

0 = Temperatura >= 70°C

1 = Temperatura

|

|

Saída

|

HNoleo

|

Sinalizador luminoso de nível baixo de óleo

|

0 = Apagado

1 = Aceso

|

|

Saída

|

HToleo

|

Sinalizador luminoso de temperatura do óleo > 70°C

|

0 = Apagado

1 = Aceso

|

|

Saída

|

SolCil

|

Solenóide de controle do cilindro hidráulico da prensa

|

0 = Recua cilindro

1 = Avança cilindro

|

- BotDir=1, e

- BotEsq=1, e

- Sporta=1, e

- Noleo=1, e

- Toleo=1.

- Noleo=0.

E a saída HToleo será acionada se:

- Toleo=0.

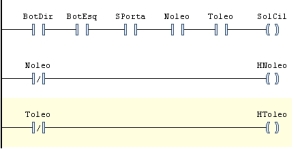

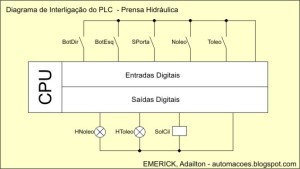

Assim, é possível construir a lógica mostrada na Figura 3.

Figura 3 – Lógica de controle escrita na linguagem Ladder

Figura 3 – Lógica de controle escrita na linguagem Ladder- Prensa com condições normais, porta aberta e botões de operação não pressionados.

- Prensa com condições normais, porta fechada e botões de operação pressionados.

- Prensa com baixo nível de óleo, porta fechada e botões de operação pressionados.

- Prensa com alta temperatura do óleo, porta fechada e botões de operação pressionados.

Situação 1

Nesta situação, a prensa se encontra pronta para operação, ou seja, o operador poderá colocar o material, fechar a porta e pressionar os botões. A visualização da simulação é mostrada na Figura 4.

Situação 2

Nesta condição, a prensa está em operação, ou seja, o operador já colocou o material dentro da prensa, fechou a porta e pressionou os dois botões. A visualização da simulação é mostrada na Figura 5.

Na figura 5 é possível observar que a primeira linha do programa está com todas as suas condições satisfeitas, ou seja, BotDir=1, BotEsq=1, SPorta=1, Noleo=1 e Toleo=1. Sendo assim, a saída SolCil está ativada.

Situação 3

Nesta condição, a operação da prensa foi interrompida pela detecção do nível baixo de óleo. A visualização da simulação é mostrada na Figura 6.

Na figura 7 é possível observar que a SolCil está desligada (recuando o cilindro da prensa) e a segunda linha ativa a saída HNoleo, sinalizando para o operador que o nível do óleo está baixo.

Situação 4

Nesta condição, a operação da prensa foi interrompida pela detecção da alta temperatura do óleo (temperatura igual ou maior a 70ºC).. A visualização da simulação é mostrada na Figura 7.

Na figura 7 é possível observar que a SolCil está desligada (recuando o cilindro da prensa) e a terceira linha ativa a saída HNoleo, sinalizando para o operador que a temperatura do óleo está alta.

Venho agradecer mais uma vez pelos posts😀http://opniaoinutil.blogspot.com/

Fico pensando quantas horas tem o seu dia, por que parece que o meu tem diminuido a cada dia… Depois vc posta algo sobre gerenciamento de tempo.Marllon OliveiraParauapebas – PA

Muito bom o seu blog!

Que vc continue fasendo este otimo trabalho.

precisava de ajuda na construção de um programa em ladder. será k alguem me pode ajudar?

PARABENS pelo blog!

cara parabéns estou me atualizando em plc e posso te dizer que seu blog ficou facil e objetivo pra entender

valeu